現在の状況としてはボールねじボールねじ加工技術において、一般的に用いられる加工方法は、主にチップ加工(切削・成形)とチップレス加工(塑性加工)の2つに分けられます。前者は主に旋削加工、サイクロンフライス加工など、後者は冷間押出加工、冷間圧延加工などです。多くのお客様はボールねじ加工技術に馴染みがないことから、以下ではこれら2つのボールねじ加工技術の特徴、長所、短所について簡単に分析・解説します。

一般的なボールねじ加工技術の紹介:

1. チップP処理

スクリューチップ加工とは、主に旋削加工やサイクロンフライス加工など、切削や成形方法を使用してスクリューを加工することを指します。

旋回:旋削加工は、旋盤上で様々な旋削工具やその他の工具を用いて行います。内外面の円筒面、内外面の円錐面、ねじ山、溝、端面、成形面など、様々な回転面を加工できます。加工精度はIT8~IT7に達します。表面粗さRaは1.6~0.8です。旋削加工は、ストレートシャフト、ディスク、スリーブ部品などの単軸部品の加工によく使用されます。

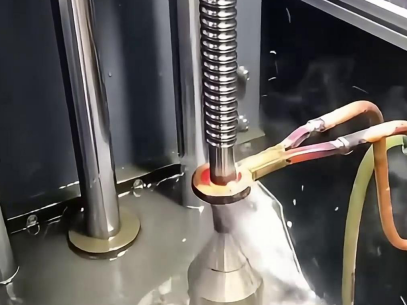

サイクロン切断(旋風粉砕):サイクロン切削(旋回フライス加工)は、高効率のねじ加工法であり、大量のねじの粗加工に適しています。この加工法は、超硬工具を用いて高速でねじをフライス加工するものです。工具の冷却性能が良好で、生産効率が高いという利点があります。

2. チップレスP処理

スクリューロッドのチップレス加工とは、主に冷間押し出し加工や冷間圧延加工などの金属塑性成形法を用いてスクリューロッドを加工することを指します。

寒いE押し出し:冷間押出は、金属ブランクを冷間押出ダイのキャビティに配置し、常温でプレス機の固定パンチをブランクに当て、金属ブランクの塑性変形を生じさせて部品を製造する加工方法です。現在、我が国で開発されている冷間押出部品の一般的な寸法精度は8~9レベルに達しています。

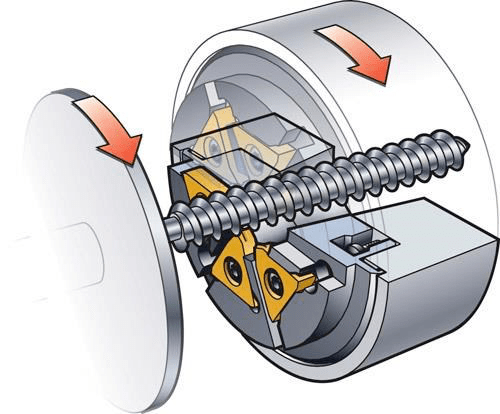

寒いRオリング:冷間圧延は、熱間圧延された鋼板を常温で圧延する加工方法です。鋼板は加工中に圧延されるため加熱されますが、それでも冷間圧延と呼ばれます。ボールねじのねじ山付き軌道面の冷間圧延成形工程は、ローラーと金属丸棒との間に摩擦力が生じることで行われます。螺旋圧力の押圧力により、金属丸棒は転動面に食い込み、ローラーの強制転動力が作用して塑性変形が進行します。

よく使われる長所と短所の比較ボールねじ加工技術:

従来の切削加工と比較した、チップレス加工の利点は次のとおりです。

1. 高い製品性能。切削加工法では、金属繊維の断裂や表面品質の低下が発生するため、通常は研削工程を増やす必要があります。一方、チップレス加工は塑性加工法を採用しており、表面に冷間加工硬化が生じ、表面粗さはRa0.4~0.8に達するため、ワークピースの強度、硬度、曲げ・ねじり抵抗が向上します。

2. 生産効率の向上。一般的に、生産効率は8~30倍以上向上します。

3. 加工精度が向上します。加工精度を1~2段階向上できます。

4.材料消費量の削減 材料消費量が10%~30%削減されます。

詳細については、下記までお問い合わせください。amanda@kgg-robot.comまたは+WA 0086 15221578410。

投稿日時: 2024年11月12日